Грэг Ливингстон, Джо Амей; компания Fluitec International

Аннотация

Смазочные масла на сегодняшний день претерпевают больше изменений, чем когда-либо за последнее время. Это связано с переходом на более совершенные базовые масла, которые требуют нового химического состава присадок, а также повышением эксплуатационных характеристик оборудования и более экстремальными условиями эксплуатации смазочных материалов. Это одни из тех факторов, которые способствовали возникновению проблемы отложений «лака» смазочного материала, вызванной деградацией масла. Лак представляет собой липкий осадок, который может вызвать заедание клапанов, блокировку трубопроводов, засорение фильтров и увеличение трения в подшипниках, что приводит к проблемам с надежностью в нескольких отраслях промышленности. В этой статье рассказывается, как образуется лак, какие проблемы он может вызвать и как проверить масла нового поколения на склонность к образованию отложений. В этой статье также будут обсуждаться превентивные меры и технологии, доступные для решения проблем с отложениями лака.

Новые технологии смазочных материалов

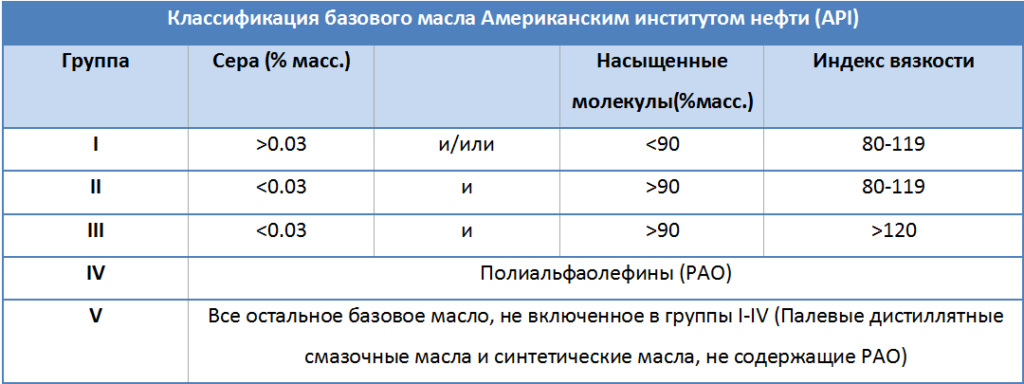

Многие типы смазочных масел и гидравлических жидкостей сегодня разрабатываются иначе, чем десять лет назад. Стремление отрасли к большей глобализации и повышению эффективности вызвало цепочку событий, влияющих на все аспекты деятельности. Промышленности требуются более быстрые, компактные и эффективные машины. Производители оригинального оборудования (OEM) отвечают этим требованиям, однако модернизация технологического оборудования обычно означает большую нагрузку на смазочный материал. Производители оборудования ужесточили свои технические характеристики, требуя, чтобы в их оборудовании использовались масла, устойчивые к окислению, которые можно было бы эксплуатировать дольше, при более высоких температурах в небольших помещениях и обладающих способностью противостоять широкому спектру загрязняющих веществ. Эти новые требования заставляют нефтяные компании изменять химический состав своих рецептур, чтобы соответствовать более жестким требованиям. И чтобы удовлетворить их, нефтяные компании сначала вносят изменения в базовый состав своих смазочных материалов. Новые синтетические базовые масла повышают энергоэффективность и решают проблемы, которые невозможно было бы решить, используя минеральные базовые масла. Однако самым большим изменением стало глобальное внедрение более совершенных базовых минеральных масел. Американский институт нефти (API) классифицирует различные базовые масла по пяти категориям. Ниже приведены параметры для классификации базовых масел:

Базовые масла группы I производятся методами экстракции растворителем, сольвентной или каталитической депарафинизации и гидроочистки. Масла имеют более полярную природу из-за оставшихся в них примесей, однако эти полярные разновидности приводят к более высокой растворимости, чем другие парафиновые базовые масла. Они также обладают высокой естественной окислительной стабильностью по сравнению с другими базовыми маслами.

Базовые масла группы II производятся с помощью процессов гидрокрекинга и депарафинизации с использованием растворителя или каталитической депарафинизации. Практически все углеводородные молекулы этого масла являются насыщенными, поэтому базовое масло группы II обладает лучшими антиокислительными свойствами, более прозрачное.

Базовые масла группы III производятся с помощью специальных процессов, таких как изогидромеризация или жесткий гидрокрекинг. Эти масла крайне неполярны и часто требуют добавления сложного эфира или ароматического соединения для повышения его растворимости до уровня, достаточного для удержания присадок в растворе. Эта жидкость также имеет самую низкую естественную стойкость к окислению, но имеет самую высокую стойкость к окислению среди полностью разработанных смазочных материалов.

Неформально производители масел создали две новые категории, чтобы дополнительно разделить минеральные масла – Группа I + и Группа II +.

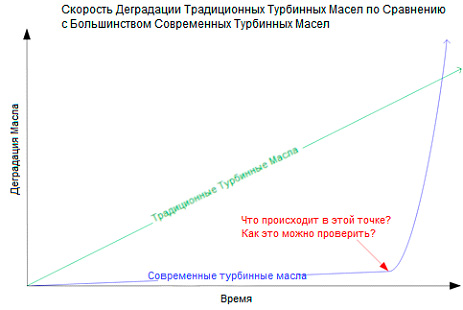

Переход от масел группы I к маслам групп II и III также привел к значительным изменениям в стратегиях разработки рецептур. Новое поколение масел деградирует иначе, чем традиционные смазочные материалы. Хотя технически это больше зависит от химии присадок, чем от базового масла, базовое масло оказывает сильное влияние на тип используемых присадок. Вместо линейной и предсказуемой деградации, многие из этих новых смазочных материалов служат дольше, работают лучше, но быстро приходят в непригодность. Одним из вариантов такого развития событий является образование отложений, иначе называемых лаком.

Причины деградации масла и образования лака

Химический состав лака может быть очень разнообразным, поэтому он определяется по его внешнему виду, а не химическому составу. Обычно считается, что шлам поддается протиранию, он липкий и содержит влагу. Лак более затвердевший, блестящий, и его нелегко удалить протиранием.

Лак в первую очередь возникает из-за непрерывного процесса окисления, в результате которого происходит потеря электрона одной из молекул смазочного материала. Практически все подвержено разложению из-за присутствия кислорода и смазочные материалы не являются исключением. Обычно в состав современных смазочных материалов входят антиоксиданты, потому что они являются более химически активными веществами, чем базовое масло. Кислород легче реагирует с антиоксидантами, которые расходуются в первую очередь, чтобы защитить базовое масло и значительно продлить срок его службы.

Есть и другие распространенные типы деградации смазочного материала. Иногда масло вступает в реакцию с водой в процессе, известном как гидролиз. Термическое разложение также является показательной формой разложения жидкости во многих областях применения, когда быстрое разложение масла происходит в отсутствие кислорода. Несовместимые загрязнители, включая различные составы присадок или базовые масла, могут реагировать с образованием осадков, гелей и отложений. Например, некоторые масла на основе сложных эфиров будут отрицательно реагировать с минеральными маслами, образуя значительные отложения. Кроме того, ингибиторы кислотной коррозии несовместимые с основными ингибиторами коррозии, создают флокулянты при смешивании.

Отложения лака могут вызвать множество проблем с надежностью. Наличие лаковых отложений влияет на точность сервоклапанов, что в свою очередь затрагивает сразу несколько вертикальных рынков, таких как роботизированное производство, литье пластмасс под давлением, средства управления на большинстве крупнейших в мире предприятий по производству электроэнергии и управление флотом ВМФ. Лак также может вызвать преждевременный износ подшипников и шестерен компрессоров, турбин и бумагоделательных машин. И, наконец, лак может образовываться в труднодоступных местах, забивая маслопроводы и снижая теплопередачу нагревателей и охладителей.

На изображении ниже показан осадок на дне резервуара. Вы можете увидеть, где находится обратная масляная магистраль, поскольку она рассеивает осадок. Вы также можете увидеть образование более вязких отложений там, где находится уровень жидкости. Эти отложения обычно называют кольцами ванны, и их труднее удалить, хотя химический состав осадка аналогичен.

Химический состав лака может быть очень разнообразным, поэтому он определяется по его внешнему виду, а не химическому составу. Обычно считается, что шлам поддается протиранию, он липкий и содержит влагу. Лак более затвердевший, блестящий, и его нелегко удалить протиранием.

Лак в первую очередь возникает из-за непрерывного процесса окисления, в результате которого происходит потеря электрона одной из молекул смазочного материала. Практически все подвержено разложению из-за присутствия кислорода и смазочные материалы не являются исключением. Обычно в состав современных смазочных материалов входят антиоксиданты, потому что они являются более химически активными веществами, чем базовое масло. Кислород легче реагирует с антиоксидантами, которые расходуются в первую очередь, чтобы защитить базовое масло и значительно продлить срок его службы.

Есть и другие распространенные типы деградации смазочного материала. Иногда масло вступает в реакцию с водой в процессе, известном как гидролиз. Термическое разложение также является показательной формой разложения жидкости во многих областях применения, когда быстрое разложение масла происходит в отсутствие кислорода. Несовместимые загрязнители, включая различные составы присадок или базовые масла, могут реагировать с образованием осадков, гелей и отложений. Например, некоторые масла на основе сложных эфиров будут отрицательно реагировать с минеральными маслами, образуя значительные отложения. Кроме того, ингибиторы кислотной коррозии несовместимые с основными ингибиторами коррозии, создают флокулянты при смешивании.

Отложения лака могут вызвать множество проблем с надежностью. Наличие лаковых отложений влияет на точность сервоклапанов, что в свою очередь затрагивает сразу несколько вертикальных рынков, таких как роботизированное производство, литье пластмасс под давлением, средства управления на большинстве крупнейших в мире предприятий по производству электроэнергии и управление флотом ВМФ. Лак также может вызвать преждевременный износ подшипников и шестерен компрессоров, турбин и бумагоделательных машин. И, наконец, лак может образовываться в труднодоступных местах, забивая маслопроводы и снижая теплопередачу нагревателей и охладителей.

На изображении ниже показан осадок на дне резервуара. Вы можете увидеть, где находится обратная масляная магистраль, поскольку она рассеивает осадок. Вы также можете увидеть образование более вязких отложений там, где находится уровень жидкости. Эти отложения обычно называют кольцами ванны, и их труднее удалить, хотя химический состав осадка аналогичен.

На этом изображении показано образование значительных отложений на нагревательных элементах внутри резервуара. Это был нагреватель высокой мощности, что способствовало быстрой деградации масла и образованию отложений.

Образование лака

Окисление – это начальный процесс образования лака. В этот момент растворимые продукты окисления конденсируются и полимеризуются вместе с образованием объектов с более высокой молекулярной массой, называемых олигомерами. В зависимости от их концентрации, химического состава и температуры эти олигомеры в конечном итоге достигают точки насыщения жидкости. После достижения точки растворимости загрязнители выпадают в осадок из раствора и образуют нерастворимые частицы. Эти частицы также называются мягкими загрязнениями и имеют средний размер приблизительно 0,08 микрона. Мягкие загрязнения полярны и притягиваются друг к другу в неполярной среде смазочных масел. В зависимости от условий потока жидкости агломераты мягких загрязнений формируются в жидкости и в конечном итоге находят место для осаждения из нее, создавая отложения лака. Этот процесс проиллюстрирован ниже.

Одно интересное замечание относительно диаграммы жизненного цикла лака заключается в том, что между стадиями растворимости-осаждения-агломерации-образования лака есть двойная стрелка. Это означает, что во многих случаях эти реакции обратимы. Другими словами, лак, который уже отложился в системе, можно удалить и снова абсорбировать обратно в масло, а затем эти частицы снова растворятся в жидкости. Это касается продуктов разложения органических веществ. Неорганические продукты разложения, такие как диалкилдитиофосфат цинка (ZnDDP) (распространенная противоизносная присадка, которая также действует как вторичный антиоксидант) не могут вернуться в раствор и образуют отложения сразу же после их появления. В случае ZnDDP эти отложения представляют собой неорганические сульфаты и фосфаты, которые могут легко выходить из раствора при его истощении. Маленькая черная стрелка, указывающая от стадии образования лака к стадии окисления, означает, что лак может быть катализатором, способствующим дальнейшему окислению.

Переосмысление Анализа Масла

На протяжении последних 50 лет анализ масла был основным инструментом для выявления непригодности смазочного материала на начальной стадии. Однако все более актуальной становится проблема использования традиционных методик тестирования для прогнозирования момента, когда смазочный материал начинает приходить в негодность с последующим образованием отложений. Во многих исследовательских работах подчеркивается, что такие тесты, как вязкость, кислотное число и количество частиц по ISO, не помогают предсказать раннюю стадию деградации смазочного материала и образования отложений. На это есть несколько причин. Во-первых, полярные продукты, образующиеся в результате разложения смазки, имеют размер менее микрона, что не поддается обычному анализу. Во-вторых, многие из сегодняшних новых составов смазочных материалов больше не разлагаются линейно, что затрудняет прогнозирование того, когда в смазке начнется быстрое образование отложений. Нелинейная деградация современных смазочных материалов связана с выбором антиоксидантов, а также с окислительной стабильностью базовых масел групп II и III. Когда антиоксиданты истощены, масла Группы II и III обладают меньшей естественной устойчивостью к окислению, чем масла Группы I, и очень быстро деградируют. В результате большинство стандартных анализов масла не предупреждают о том, когда смазка начнет деградировать и образовывать отложения. Ниже представлена иллюстрация того, как традиционные смазочные материалы деградируют по сравнению с большинством современных смазочных материалов.

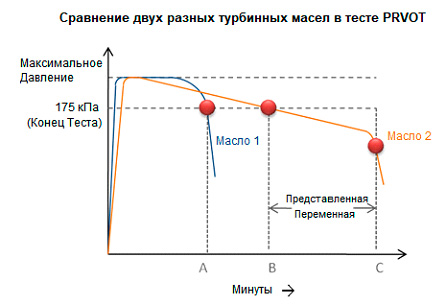

Очевидно, что, когда смазка подвергается термическим и механическим нагрузкам, ее антиоксидантный пакет истощается. Есть два способа контролировать истощение этих важных присадок. Во-первых, антиоксиданты можно косвенно контролировать с помощью тестов на окислительный стресс, таких как испытание на окисление во вращающемся сосуде под давлением (RPVOT; ASTM D-2272) или дифференциальная сканирующая калориметрия под давлением (ASTM D6186). Во-вторых, антиоксиданты можно измерить непосредственно с помощью ИК-Фурье спектроскопии или вольтамперометрии с линейной разверткой потенциала (ASTM D-6971), также известной как тест RULER.

Специалисты по анализу масла все чаще беспокоятся об использовании тестов на окислительный стресс, таких как RPVOT, для современных составов смазочных материалов, использующих сложные антиоксидантные системы. Точность теста значительно снизилась по сравнению с заявлением о точности в стандарте ASTM. (ASTM D2272 в заявлении о точности определяет повторяемость 12% и воспроизводимость 22% для масел со значениями менее 1000 минут. Многие новые смазочные материалы имеют значения испытаний более 1000 минут.) Повторяемость и воспроизводимость испытаний, как правило, должны быть между 30-50%. Недавнее исследование, проведенное в международным институтом стандартизации, показало, что воспроизводимость результатов составляет 39%. Низкая повторяемость и воспроизводимость теста RPVOT значительно усложнили интерпретацию результатов аналитикам данных. На изображении ниже показаны некоторые проблемы при определении конечной точки теста RPVOT с современными смазочными материалами. На этом рисунке показана разница между результатами RPVOT для смазки с традиционным составом и многими смазками с современными составами. Масло B представляет результаты RPVOT многих современных турбинных масел. Не существует универсального понимания конечной точки теста, даже несмотря на то, что ASTM определяет конечную точку как 175 кПа. Это один из факторов, способствующих снижению стандартов точности для RPVOT.

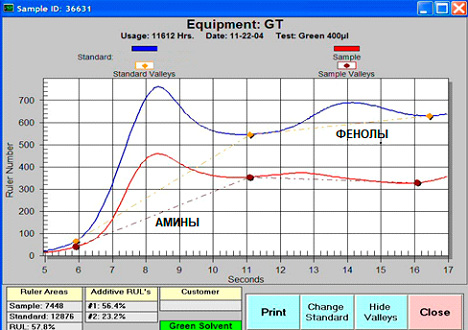

Было показано, что прямой мониторинг отдельных антиоксидантов является очень хорошим прогностическим методом для мониторинга истощения антиоксидантов и обеспечивает более полное понимание того, как деградируют жидкости. FTIR-анализ – это мощный инструмент для выявления молекулярных изменений в смазочных материалах по мере их разложения, включая некоторые антиоксиданты. RULER специально разработан для отслеживания отдельных антиоксидантов, и, в отличие от FTIR, на тест не влияют другие компоненты присадки. Тест RULER определяет тип антиоксидантов в масле и, сравнивая результаты с новым маслом, позволяет определить, сколько антиоксидантов истощено. Пример результатов RULER можно увидеть ниже.

Как только антиоксиданты в смазке начинают разрушаться, первое физическое воздействие на смазку – это образование чрезвычайно мелких субмикронных загрязнений. Эти загрязнители могут состоять из разложившихся базовых масел, но на ранних стадиях разложения масла часто состоят из разложившихся антиоксидантов. Очевидно, что такие тесты, как подсчет частиц по ISO, который измеряет частицы размером более 4 микрон и выше, не могут обнаружить эти частицы. Другие тесты, такие как измерение гравиметрического веса нерастворимых веществ или ультрацентрифуги, оказались многообещающими, но на них также влияют более крупные загрязнители. Тест, который показал наибольшие надежды на определение побочных продуктов деградации, называется колориметрия осадка на мембранном фильтре (MPC). Это относительно простой тест. Пятьдесят миллилитров образца смешивают с равным количеством растворителя (обычно петролейного эфира) и фильтруют через мембрану 0,45 микрон. Затем цвет пятна анализируется с помощью спектрофотометра и регистрируется общее количество цвета. Большинство лабораторий сообщают результат как CIE LAB DE, та же шкала, которая в настоящее время используется в проекте стандарта, разрабатываемом ASTM.

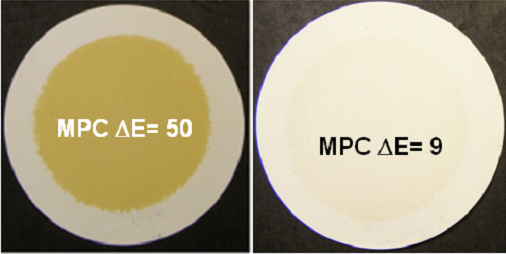

Ниже приведены пара примеров таких пятен и соответствующие им значения MPC.

Тесты RULER и MPC дополняют друг друга. RULER определяет истощение антиоксидантов и дает важную информацию о том, когда жидкость начнет экспоненциально деградировать. MPC измеряет образование этих продуктов деградации, позволяя пользователям предсказать, когда в их системе смазки начнут оседать отложения. Эти два теста являются подходящими инструментами для прогнозирования образования отложений в современных смазочных материалах.

Удаление загрязнений, вызывающих появление лака в системах смазки

Десять лет назад в отрасли не было ни одного поставщика услуг, который заявлял бы, что у него есть «решение проблемы лакообразования». Поскольку лак стал признанным ключевым фактором, влияющим на надежность на производстве и на электростанциях, некоторые существующие технологии переориентировали спецификации своих продуктов на «системы удаления лака» вместо удаления субмикронных частиц. Это привело к внедрению более десятка новых технологий, которые были коммерциализированы за последние несколько лет и претендуют на то, чтобы «решить проблему» лака. Большинство из этих технологий работают хорошо, однако не существует одной технологии, способной решить все проблемы.

Успех системы смягчения лака для адекватного удаления субмикронных загрязнений и устранения проблем, связанных с лаком, определяется:

- Химическим составом загрязнителя

- Температурой обрабатываемой жидкости

- Размерами системы смягчения лака

Продукты деградации масла по своей природе бывают либо органическими и растворимыми, либо неорганическими и нерастворимыми. Когда продукты деградации состоят из истощенных присадок с содержанием металлизированных добавок, таких как ZnDDP, образовавшиеся отложения являются неорганическими и с трудом остаются в растворе. Эти загрязнения требуют технологии, которая может эффективно удалять субмикронные загрязнения.

Если продукты деградации масла имеют органическую природу, они обычно состоят из разложившихся антиоксидантов, таких как фенолы и амины, и часто окисленного базового масла. Эти продукты деградации растворимы – это означает, что они будут переходить в раствор и выходить из него при соответствующих физических характеристиках. Обычно такие загрязнители имеют температуру плавления от 40 до 50 ° C. Когда масло имеет температуру 50oC, большинство этих мягких органических загрязнителей находится в растворе. Очевидно, что технология фильтрации, необходимая для этих типов загрязняющих веществ, зависит от температуры обрабатываемой жидкости.

Система очистки лаковых отложений также должна иметь соответствующий размер. Системы очистки лаковых отложений представляют собой системы фильтрации kidney-loop (фильтр контура очистки), обычно имеющие очень низкие скорости потока по сравнению со скоростями потока системы. Как и в случае с другими технологиями контроля загрязнения, системы очистки лаковых отложений должны быть способны удалять мягкие загрязнители со скоростью, превышающей скорость их появления.

Типы систем смягчения лака

Ниже приводится обзор различных типов систем очистки лаковых отложений, доступных сегодня на рынке:

- Электростатические очистители масла (EOC)

Используют электростатические силы для зарядки загрязняющих веществ. Эти устройства работают, притягивая отрицательно заряженные частицы к положительной зоне сбора и положительно заряженные частицы к отрицательно заряженной зоне посредством явления, известного как электрофорез. Некоторые частицы заряжены нейтрально, но их также можно удалить с помощью процесса, называемого диэлектрофорезом. Электростатические очистители масла требуют для работы непроводящей среды и чувствительны к небольшому загрязнению водой. Это эффективные устройства для удаления субмикронных загрязняющих веществ, находящихся во взвешенном состоянии.

- Накопление заряда (CA)

Процесс очень похож на EOC, когда частицы заряжаются электростатическими силами, а затем собираются в размере. Заряд на частицах не ослабляется в пределах фильтрационного оборудования, а это означает, что агломерация происходит, когда масло возвращается в систему смазки. Когда субмикронные частицы агломерируются в частицы многомикронного размера, они удаляются с помощью обычной механической фильтрации. Агломерационные агрегаты обладают такой же чувствительностью к воде, как и электростатические очистители масла.

- Depth Media фильтры (DM)

Depth media фильтры могут фильтровать частицы размером примерно до 3 микрон. Однако многие из этих фильтров также сконструированы из полярной целлюлозной среды. В этих случаях полярные продукты разложения масла притягиваются к полярной природе среды и адсорбируются на волокнах. Эти устройства эффективны при удалении полярных субмикронных загрязняющих веществ, которые находятся в суспензии, однако, если масло нагревается до температуры выше точки плавления загрязняющих веществ, все отфильтрованные продукты деградации масла снова растворяются в растворе, повторно загрязняя жидкость.

- Процесс электрофизического сепарирования (ESP)

Эта запатентованная технология была разработана для удаления мягких органических загрязнений из смазочных материалов. Благодаря использованию селективной абсорбционной фильтрующей среды уникальной особенностью этой технологии является ее способность удалять продукты разложения масла, которые находятся как в суспензии, так и в растворе. Он не влияет на другие компоненты добавки в составе, а также на фильтрующий материал не влияет вода или другие загрязнения.

Большинство этих технологий работают очень хорошо, однако их ограничения связаны с их применением. Главное – понять, какая технология лучше всего подходит для данного применения. Ниже приведен список некоторых переменных, которые следует учитывать при выборе подходящей технологии борьбы с лаком, и рекомендуемых технологий в зависимости от области применения.

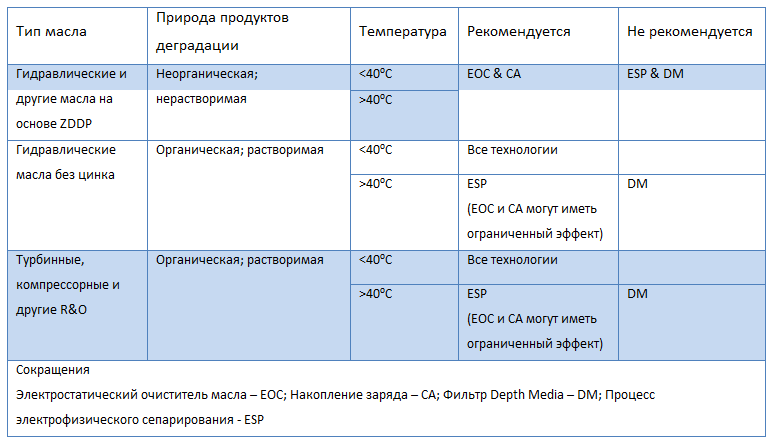

Таблица 1: Рекомендуемые системы смягчения воздействия лака на основе химического состава загрязняющих веществ и температуры жидкости

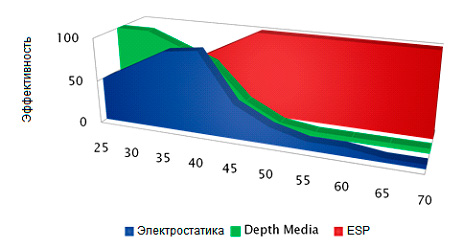

Электростатические технологии явно превосходят остальные при попытке удаления неорганических продуктов разложения из жидкости, независимо от температуры. При работе с маслами R&O(турбинные, компрессорные масла), которые производят продукты разложения органических веществ, большое значение имеет температура. Это показано на изображении ниже.

Если на предприятии требуется удалить продукты деградации масла из смазочных материалов, находящихся в эксплуатации во время простоя, где масло может охлаждаться в течение многих дней, все технологии будут работать с разной степенью эффективности. Однако, если у предприятия есть потребность постоянно использовать во время эксплуатации ГТУ систему очистки от лаковых отложений, предпочтительной технологией является процесс электрофизического разделения (абсорбции), который обычно возвращает загрязненную смазку к нормальному рабочему состоянию в течение недели.

Резюме

Проблема лаковых отложений становится все более актуальной для современных гидравлических и смазочных масел, она увеличивает затраты на техническое обслуживание, производство и энергию, одновременно снижая надежность оборудования. Эта проблема совпала со значительным изменением рецептур масел, главным образом это касается базовых масел групп II и III. Лак возникает по причине деградации жидкости; главный фактор здесь – окисление.

Фактором, способствующим возникновению этих новых проблем с отложениями, является то, что традиционные анализы масла не могут должным образом выявлять начало деградации смазочного материала и образования продуктов разложения, которые вызывают образование лака. Было показано, что применение тестов анализа масла, таких как RULER, который контролирует истощение антиоксидантов, и MPC, который измеряет образование продуктов разложения масла, позволяет прогнозировать проблемы с лаком раньше, чем другие тесты анализа масла. Добавление этих технологий в план стандартных анализов масла позволяет производственному предприятию значительно продвинуться в деле оптимизации срока службы смазочных материалов.

Когда потенциал образования лака гидравлического масла или смазки превышает нормальные значения, требуется новое поколение технологий контроля загрязнений для их последующего устранения. Процесс электрофизического разделения является подходящей технологией, которую следует рассматривать при фильтрации масел R&O, таких как турбинные и компрессорные масла.

В заключение, мы хотели бы, чтобы вы имели в виду, что на рынке есть много новых предложений по устранению проблемы образования лака. От того, какое масло покупать, до соответствующих тестов для мониторинга состояния и того, какие фильтры устранят проблему. Коммерческие предложения во многих случаях появляются на рынке раньше соответствующих долгосрочных исследований. Пытаясь решить проблему с лаком, важно понять основную причину деградации жидкости и иметь в виду все переменные, связанные с применением соответствующей технологии устранения проблемы. Наконец, мы предлагаем вам попросить ваших поставщиков систем очистки масла подкрепить свои заявленные продажи гарантиями производительности, чтобы быть уверенными, что ваш завод не станет жертвой недостаточно изученных коммерческих предложений.